Produkcja PCB

Produkcja PCB

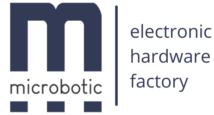

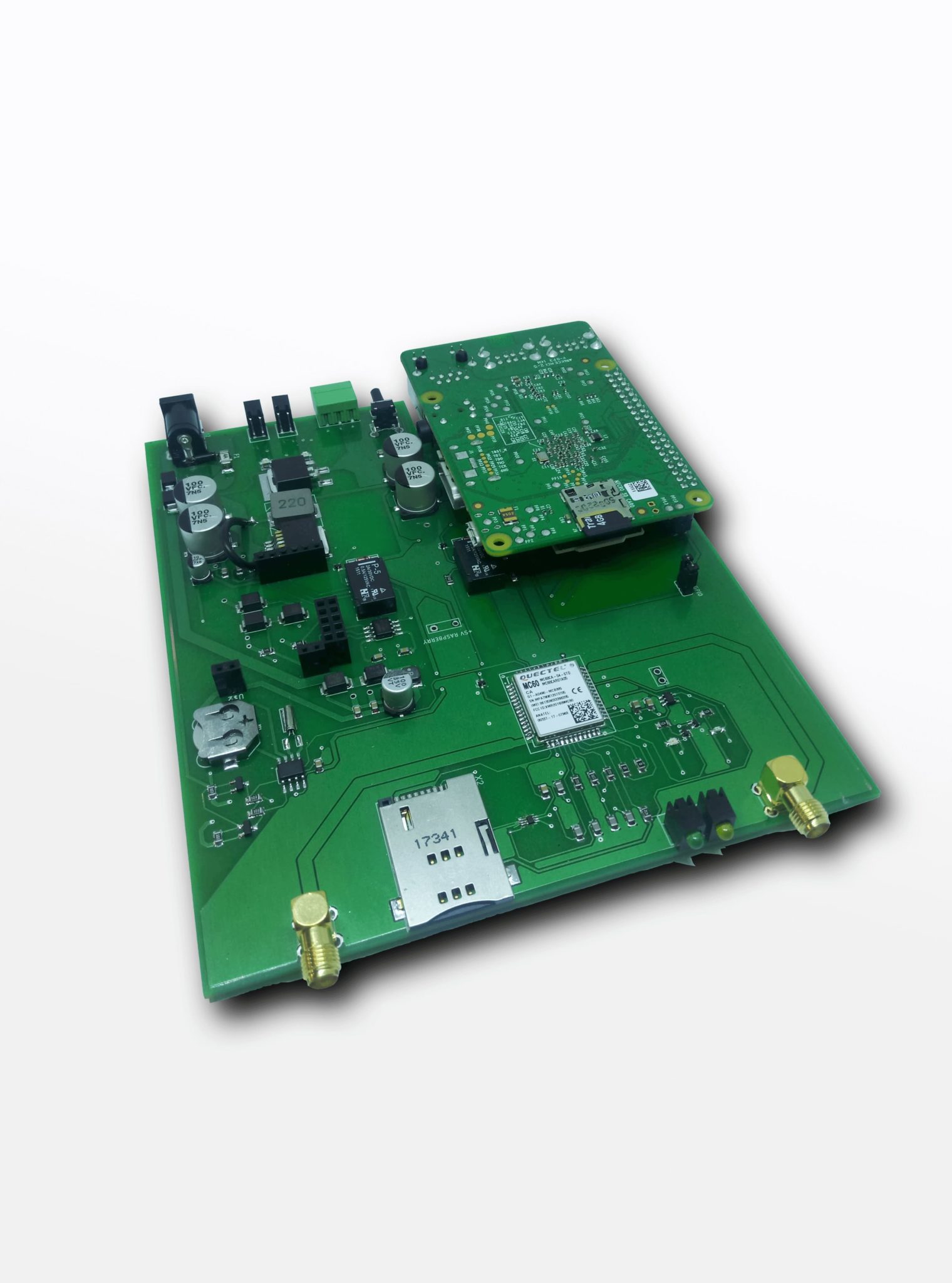

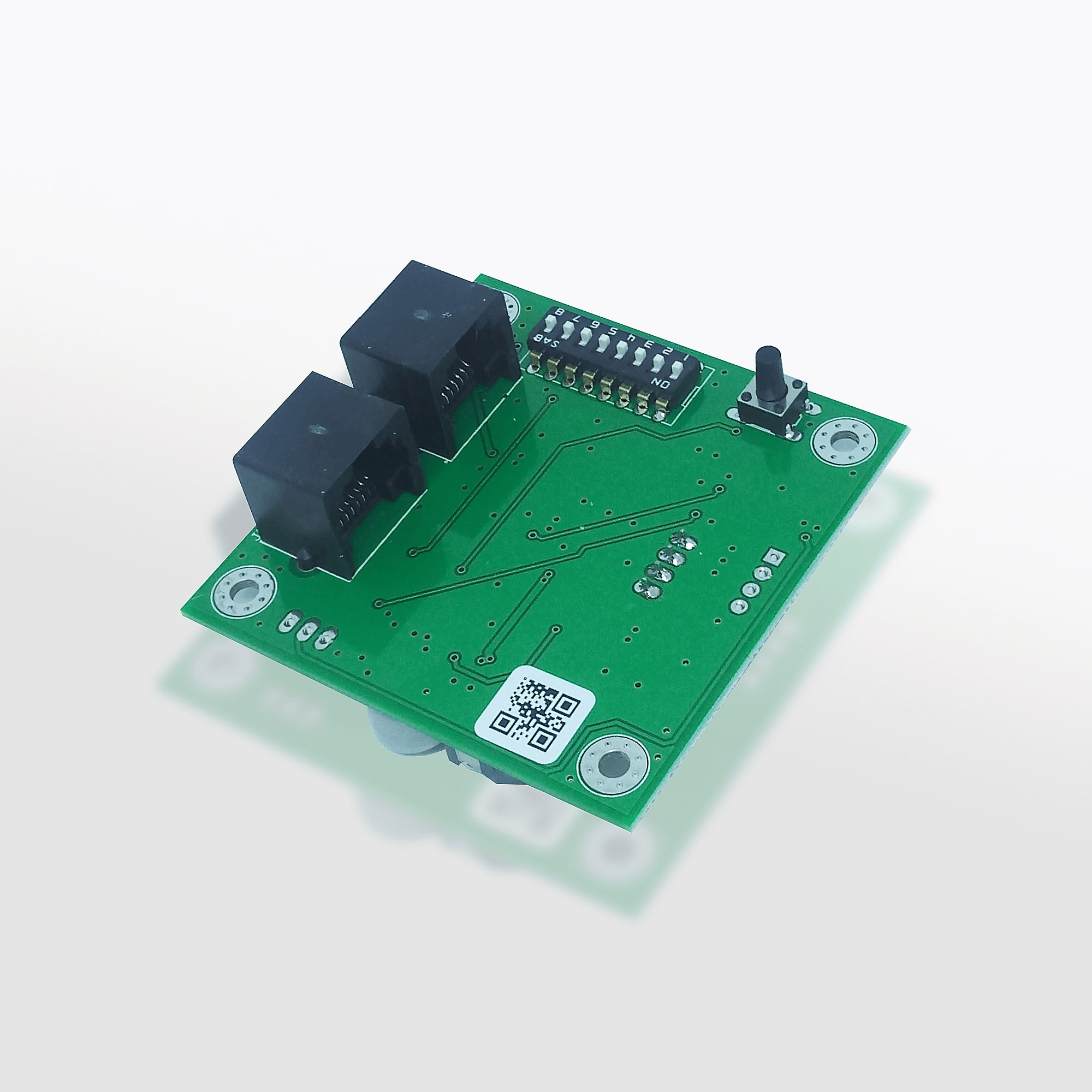

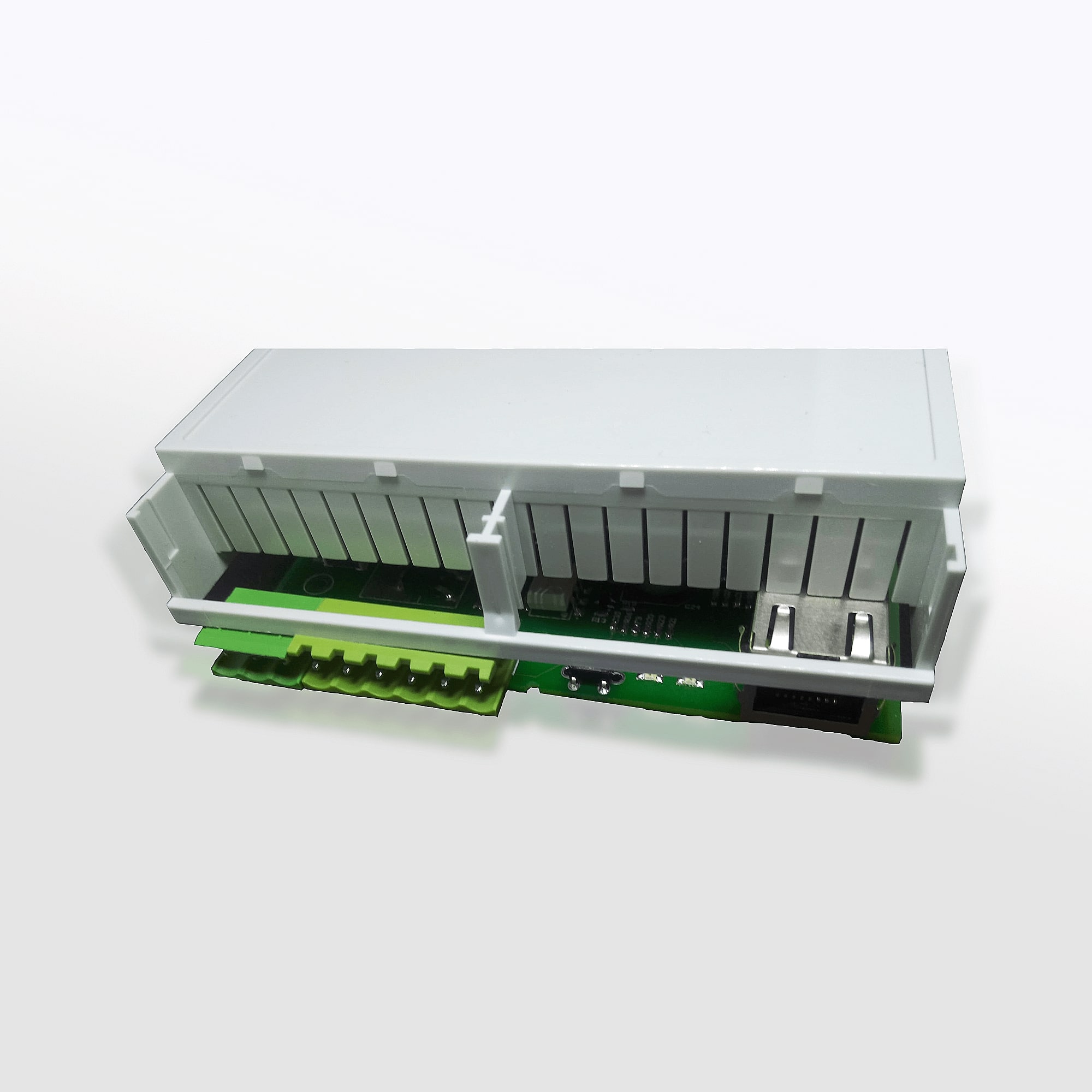

MICROBOTIC to jeden z czołowych polskich producentów płytek drukowanych dla wielu branż elektroniki. Świadczymy kompleksowe usługi – od przygotowywania profesjonalnych prototypów, przez programowanie i produkcję seryjną, aż po fachowy montaż. Obserwujemy problemy, analizujemy potrzeby i pomagamy, tworząc rozwiązania, które ułatwiają naszym klientom wykonywanie codziennych czynności.

Produkcja obwodów drukowanych określona jest ścisłymi procedurami i poddawana stałej kontroli, dzięki czemu możesz mieć pewność, że finalny produkt, który przekazujemy w Twoje ręce, jest zgodny z najwyższymi standardami jakościowymi i wymogami bezpieczeństwa. Wykonujemy płytki drukowane na zamówienie w ilościach prototypowych oraz seryjnych.

Produkcja płytek PCB poprzedzona jest należytym sprawdzeniem poprawności dokumentacji technicznej. Dokładnie odwzorowujemy parametry uwzględnione w projektach, korzystamy z nowoczesnego oprogramowania, zarówno do przygotowywania plików produkcyjnych, jak i testowania płytek, dzięki czemu wszystkie nasze produkty spełniają niezbędne w danej branży wymogi jakościowe oraz są wolne od wszelkich wad konstrukcyjnych i materiałowych. Drukowanie płytek PCB to skomplikowany proces, który opieramy na innowacyjnych metodach produkcji oraz doskonałej znajomości układów elektronicznych.

Nowoczesny park maszynowy, systematyczny rozwój, doskonalenie technologii produkcyjnej, wiedza, doświadczenie i know-how firmy – to na tych aspektach koncentrujemy się w codziennej pracy, dostarczając klientom produkty na miarę ich potrzeb. Szczególny nacisk kładziemy nie tylko na wysoką jakość produktów, ale także na terminową realizację zleceń. Do każdego zamówienia podchodzimy indywidualnie, zapewniając fachowe doradztwo na każdym etapie współpracy z naszą firmą.

Wykonujemy jedno-, dwu- oraz wielowarstwowe płytki drukowane PCB w praktycznie każdej możliwej konfiguracji. W MICROBOTIC zrealizujesz własny projekt płytki PCB, otrzymując przy tym gwarancję niezawodności. Jeżeli chcesz wyprodukować element o niestandardowych wymiarach lub innych parametrach, skontaktuj się z nami.

PŁYTKA PCB

Pod obudową każdego urządzenia elektronicznego znajduje się płytka drukowana (PCB – Printed Circuit Board) – zwykle nieduży, najczęściej zielony kawałek laminatu ze ścieżkami przypominającymi labirynt, które łączą ze sobą wszystkie elementy elektroniczne. Wszystkie połączenia razem tworzą obwód elektryczny. Chociaż obwody drukowane w większości urządzeń elektronicznych są małych wymiarów, to drukowanie płytek PCB jest bardzo obszerne. W tym miejscu należy rozróżnić produkcję PCB od procesu tworzenia sterownika elektronicznego. Na proces produkcji sterownika składa się już gotowy półprodukt, którym jest właśnie PCB. Produkcja płytek drukowanych to nasza specjalność. W procesie tym trzymamy się ściśle określonych standardów i wytycznych, które realizujemy w poszczególnych etapach. Z poniższego artykułu dowiesz się, jak wygląda produkcja PCB w MICROBOTIC.

PŁYTKI PCB - PRODUKCJA OBWODÓW DRUKOWANYCH W MICROBOTIC

W większości przypadków płytki drukowane PCB produkowane są z miedzi. W zależności od wymagań projektu surowiec ten jest nakładany na podłoże (najczęściej laminat epoksydowo-szklany) i frezowany lub wytrawiany aż do uzyskania docelowego kształtu ścieżek. Płytka PCB często składa się z kilku warstw, które są układane jedna na drugiej i połączone ze sobą.

ETAP 1. Projekt i pliki produkcyjne

Zanim zostanie rozpoczęta produkcja płytek PCB, należy posiadać już gotowy projekt i wyeksportowane pliki produkcyjne GERBER oraz plik wierteł.

Powyższe pliki są dla nas podstawą procesu produkcyjnego.

ETAP 2. Weryfikacja plików produkcyjnych (obsługa techniczna klienta)

Przed przekazaniem plików produkcyjnych do produkcji, muszą zostać zweryfikowane przez specjalistów w dziale technicznym. Inżynierowie weryfikują każdą warstwę projektu i upewniają się, że podczas produkcji PCB nie wynikną żadne problemy przez źle przygotowane pliki. Pracownicy działu technicznego upewniają się, czy w plikach nie brakuje jakiejś warstwy miedzi lub warstwy wierceń. Jeżeli istnieje taka potrzeba, przygotowują panel składający się z kilku PCB. W skrócie – upewniają się, czy inżynier konstruujący projekt przestrzegał ograniczeń technologicznych i czy produkcja obwodów drukowanych w oparciu o jego założenia będzie możliwa.

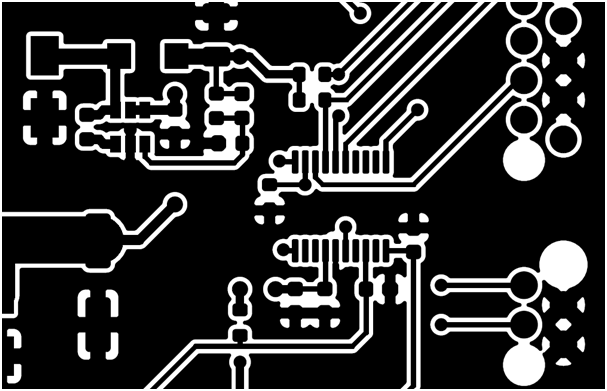

ETAP 3. Wytworzenie filmu warstwy miedzi

Każda warstwa miedzi projektu jest drukowana na specjalnej folii przy użyciu urządzenia plotującego. Wynikiem tego jest film ukazujący szczegółowe warstwy PCB w formie negatywu. W przypadku wewnętrznych warstw PCB, czarny kolor ukazuje przewodzące obszary miedzi, a obszary przezroczyste oznaczają obszary nieprzewodzące, które zostaną usunięte. Zasada ta dotyczy warstw wewnętrznych. Warstwy zewnętrzne natomiast są oznaczane na odwrót: przezroczystym atramentem jest oznaczany obszar miedzi, który pozostanie na PCB, a czarny atrament jest nanoszony na powierzchnię, która zostanie wytrawiona.

Na jedną dwuwarstwową płytkę drukowaną przypada przygotowanie czterech arkuszy folii: dwóch na warstwy i dwóch na soldermaskę. Bardzo ważne jest, aby wszystkie filmy pasowały do siebie idealnie. W tym celu przez wszystkie filmy przebijane są otwory rejestracyjne, przy pomocy których folie są kalibrowane względem siebie na specjalnych szpilkach i odwzorowują wyrównanie PCB.

ETAP 4. Drukowanie płytek PCB - warstwy wewnętrzne

Kolejny etap produkcji płytek drukowanych to naświetlenie zawartości filmu na folię z warstwą miedzi. Ta czynność przygotowuje do faktycznego wykonania obwodu drukowanego. Podstawowym surowcem w produkcji PCB jest płyta laminowana, której rdzeniem jest żywica epoksydowa i włókno szklane. Laminat jest bardzo dobrą bazą do przyjmowania miedzi tworzącej strukturę PCB. Płytka powinna być produkowana w sterylnych warunkach – to bardzo ważny aspekt tworzenia obwodów drukowanych. Laminat po stronie miedzi jest czyszczony i wprowadzany do wysterylizowanego pomieszczenia. Na tym etapie istotne jest, aby na powierzchni laminatu nie osadzały się cząsteczki kurzu. Złe warunki produkcyjne mogą spowodować błędy w wyprodukowanym PCB – zwarcie obwodu lub błędnie otwarty obwód.

W następnej kolejności na czysty panel nakładana jest warstwa folii światłoczułej, zwanej fotorezystatem. Składa się ona z fotoreaktywnych związków chemicznych, które twardnieją pod wpływem światła UV. Nakładane folie również posiadają otwory kalibracyjne, dzięki którym każda warstwa w procesie produkcji płytek drukowanych idealnie pasuje do drugiej. Folia i płyta są już do siebie dopasowane i następnie poddane pod promieniowanie światła UV.

Promienie UV przechodzą przez przezroczyste części folii, utwardzając fotorezystat na miedzi. Natomiast czarny tusz zapobiega przedostawaniu się promieni UV do obszarów, które nie powinny stwardnieć i są przeznaczone do usunięcia.

Po takim zabiegu laminat jest poddawany myciu roztworem alkaicznym, który eliminuje z jego powierzchni wszelkie nieutwardzone obszary fotorezystatu. Kolejno następuje mycie ciśnieniowe, które usuwa resztki pozostawione na powierzchni laminatu. Po procesie mycia, laminat poddawany jest suszeniu.

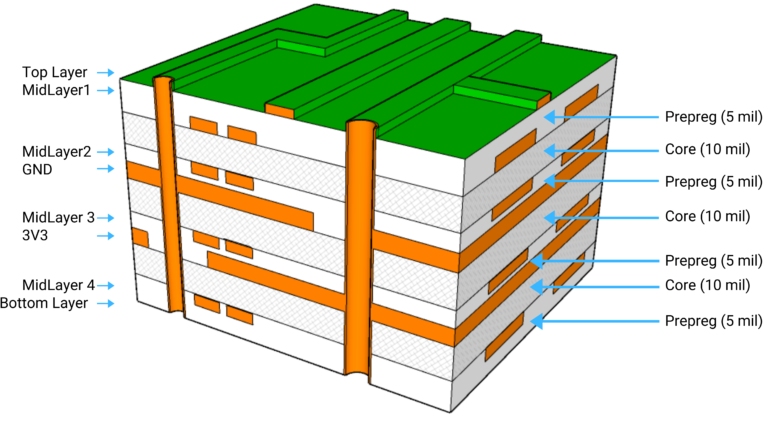

Ten etap dotyczy płytek PCB powyżej 2 warstw. Proste 2-warstwowe płytki drukowane przechodzą do etapu wiercenia. Wielowarstwowe płytki drukowane PCB wymagają podjęcia kolejnych kroków.

ETAP 5. Usuwanie niechcianej miedzi i kontrola optyczna

Następnie w specjalnym roztworze chemicznym usuwana jest niechciana miedź z laminatu, natomiast fotorezyst, który został utwardzony, pozostaje nienaruszony w tym procesie. W kolejnym kroku z laminatu zmywany jest – poprzez odpowiedni roztwór – utwardzony fotorezyst, po czym ponownie następuje suszenie materiału.

W ten sposób otrzymujemy gotową warstwę wewnętrzną PCB. Następnie weryfikowana jest wytrawiona miedź na wewnętrznych warstwach i potwierdzana prawidłowość wykonania poprzedniego procesu. Czynność tę wykonują roboty służące do automatycznej inspekcji optycznej (AOI). W skrócie jest to po prostu porównanie obecnego wyglądu wewnętrznej warstwy z plikiem projektu.

ETAP 6. Układanie stosu warstw i łączenie - Stack-up PCB

Kolejnym procesem produkcji PCB jest ułożenie stosu ze wszystkich warstw miedzi. W tym momencie płytka drukowana zaczyna nabierać docelowego kształtu.

Produkcja obwodów drukowanych w tym procesie przebiega w dwóch etapach:

- nakładanie warstw,

- łączenie.

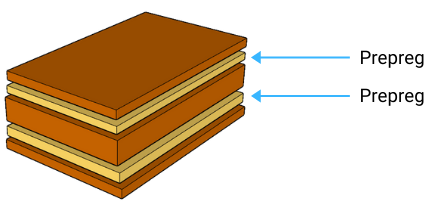

Materiał warstw zewnętrznych składa się z arkuszy włókna szklanego, wstępnie impregnowanego żywicą epoksydową (tzw. prepreg).

Bardzo cienka folia z warstwą miedzi pokrywa również górną i dolną stronę materiału podstawowego. W tym momencie ze wszystkich warstw wykonywany jest stos – warstwy są nakładane jedna na drugą. Czynność łączenia odbywa się na odpowiednim stalowym stole z zaciskami. Wszystkie warstwy pozycjonowane są na kołkach będących elementem stołu. Dzięki temu produkcja płytek PCB może odbywać się z zachowaniem bardzo wysokiej precyzji. Wszystkie warstwy muszą być ciasno dopasowane, aby zapobiec przesuwaniu się podczas wyrównywania.

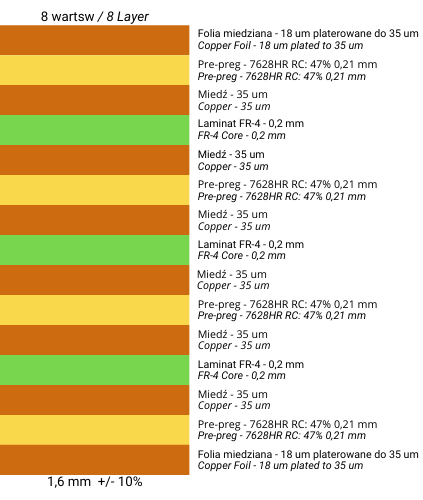

Kolejność układanych warstw, ich grubość i rodzaj określa tak zwany stack-up. Będzie on różny w zależności od tego, ilu warstwowa jest płytka PCB i jakiej jest grubości.

Dla 8-warstwowego PCB o grubości 1.6 mm stack-up będzie wyglądał następująco:

Po ułożeniu pełnego stosu jest on dociskany metalową płytą. Stos w tej chwili jest gotowy do połączenia. Następuje to w odpowiednim piecu grzewczym, a cały proces wykonywany jest automatycznie przy odpowiednim profilu temperaturowym. Operacja całościowo kontrolowana jest przez komputer, który koordynuje proces rozgrzewania stosu, moment, w którym należy zwiększyć nacisk, oraz etap, w którym pozwala stosowi ostygnąć w tempie kontrolowanym. Po zakończeniu procesu przez automat, operator wyjmuje PCB z uchwytu prasy i płytka drukowana przechodzi do kolejnego etapu produkcji, którym jest wiercenie otworów.

ETAP 7. Wiercenie otworów

Produkcja PCB w kolejnych etapach zależy w głównej mierze od dokładności i precyzji wierconych otworów. Większość otworów posiada bardzo małą średnicę – około 100 um, którą można porównać nawet do średnicy ludzkiego włosa. Jak każdy z procesów produkcji, tak również ten oparty jest o pliki produkcyjne dostarczane przy składaniu zamówienia. Dla tego etapu jednak najważniejszy jest plik wierceń, który zawiera informacje (lokalizację, średnicę, głębokość) o wszystkich punktach, w których wiercone mają być otwory.

Plik interpretowany jest przez odpowiednie maszyny. Lokalizator RTG identyfikuje odpowiednie punkty będące celem wiercenia. W pierwszej kolejności wiercone są otwory rejestracyjne, które mają za zadanie zabezpieczyć stos sklejonych warstw przed choćby minimalnym przesunięciem, a następnie wykonywany jest szereg dokładniejszych otworów.

Przed rozpoczęciem tego procesu operator umieszcza pod PCB płytę buforową z tworzywa o odpowiedniej twardości, której celem jest zabezpieczenie bezbłędnego (czystego) odwiertu. Materiał ten zapobiega niepotrzebnemu rozdarciu laminatu na wylotach otworów.

Automaty wiercące otwory wykorzystują wiertła napędzane sprężonym powietrzem – pneumatyczne. Osiągają one prędkość obrotową w granicach 150 000 obr./min. Przy tej prędkości można by pomyśleć, że wiercenie odbywa się w bardzo szybkim tempie, lecz otworów w większości projektów jest bardzo dużo i jest to jeden z dłuższych procesów w produkcji PCB. Płytka drukowana zawiera zwykle ponad 100 otworów. Po zakończeniu wiercenia dodatkowa miedź znajdująca się na krawędziach płyty produkcyjnej jest usuwana za pomocą dedykowanego narzędzia.

ETAP 8. Osadzanie miedzi w otworach

Drukowanie płytek PCB na tym etapie polega na połączeniu różnych warstw miedzi PCB poprzez chemiczne osadzenie miedzi na wewnętrznej powierzchni otworów. Po dokładnym oczyszczeniu, panel poddawany jest określonej serii kąpieli chemicznych. Podczas kąpieli, w wyniku procesu osadzania chemicznego, powstaje na powierzchni panelu cienka warstwa miedzi o grubości około 1 um. W ten sposób wywiercone otwory w poprzednim procesie zostają teraz pokryte miedzią.

ETAP 9. Obrazowanie warstwy zewnętrznej

W kroku 4. zastosowany został fotorezystat do zobrazowania warstwy. Na tym etapie proces wykonywany jest powtórnie, lecz dla warstw zewnętrznych PCB – TOP i BOTTOM. W sterylnym pomieszczeniu nakładana jest na panel warstwa fotorezystu. Przygotowany panel przechodzi do pomieszczenia, które oświetlone jest żółtym światłem (promienie UV wpływają na fotoodporność) – jest to podyktowane tym, że długości fal żółtego światła nie przenoszą promieni UV.

Podobnie jak w kroku 4., folie z czarnym tuszem są centrowane na odpowiednich szpilkach, aby zapobiec nieprawidłowemu wyrównaniu z panelem PCB. Panel z folią umieszczany jest w urządzeniu naświetlajacym, w którym to promienie UV utwardzają fotorezyst. Następnie PCB przemieszcza się do automatu myjącego, który usuwa nieutwardzony czarny tusz.

Proces ten stanowi odwrócenie procesu, w którym wykonywane były warstwy wewnętrzne.

Analogicznie jak w etapie 8., teraz następuje galwanizowanie panelu cienką warstwą miedzi. Na tym etapie również otwory są pokrywane grubszą warstwą miedzi. Wcześniejsze pokrycie otworów byłoby niewystarczające, ale poprzedni krok umożliwił przepłynięcie przez obwód drukowany prądu, co na tym etapie pozwoliło na zwiększenie grubości miedzi w otworach.

Na koniec warstwy zewnętrzne przechodzą kontrolę optyczną, aby upewnić się, że cały nieutwardzony fotorezyst został usunięty podczas mycia.

ETAP 10. Nakładanie maski lutowniczej (soldermaska)

Przed nałożeniem maski lutowniczej panele są poddawane kąpielom myjącym, które usuwają wszelkie zanieczyszczenia, a następnie są suszone. Dalej przemieszczane są do automatu, który na panel nakłada cienką warstwę maski lutowniczej (najczęściej w kolorze zielonym – jest to standardowy kolor, ale istnieje możliwość wykonania maski również w innych odcieniach). W pierwszej kolejności maska nakładana jest na jedną stronę panelu, a następnie ramię robota obraca panel i automat nakłada maskę na drugą stronę PCB.

Po tym procesie panel przemieszczany jest do suszarni, której zadaniem jest osuszenie soldermaski. We wcześniejszym procesie soldermaska miała postać lepkiej masy. W dalszym kroku zostaje ona wysuszona, ale jej struktura nie jest utwardzona. Na panel nakładany jest film w postaci folii, posiadający nadrukowane punkty, które powinny być usunięte z powierzchni soldermaski (różnego rodzaju pola lutownicze). Film jest pozycjonowany na odpowiednich kołkach i umieszczany w maszynie naświetlającej. Promienie UV naświetlają soldermaskę, która nie jest zakryta przez czarny tusz filmu. Dzięki temu soldermaska twardnieje. Panel jest wyjmowany z maszyny i przechodzi do kolejnego kroku.

Kolejny etap produkcji płytek drukowanych to mycie natryskowe panelu. W tym celu umieszcza się go w linii myjącej, w której dysze natryskowe zmywają nieutwardzoną soldermaskę. W ten sposób widoczne są wszystkie punkty i pola lutownicze. Panel w kolejnym kroku jest poddawany suszeniu.

ETAP 11. Wykończenie powierzchni płytek PCB

Aby zwiększyć zdolność do lutowania, powierzchnie PCB elementów elektronicznych podlegają cynowaniu (ołowiowe lub bezołowiowe) lub zostają pokryte złotem – odbywa się to poprzez kąpiele chemiczne – panel zanurzany jest na określony czas w odpowiednim roztworze.

ETAP 12. Wykonanie warstwy opisowej

Drukowanie płytek PCB powoli dobiega końca, a obwody drukowane są prawie ukończone. W tym kroku na soldermaskę zostaje naniesiona warstwa opisowa (najczęściej białego koloru). Opisy służą do wskazania wszystkich ważnych informacji dotyczących płytki drukowanej.

Do wykonania tej warstwy służą najczęściej dwie metody:

- Sitodruk – na powierzchnię panelu nakładane jest sito z odpowiednio wyciętymi otworami, przez które nanoszona jest lepka masa. Po wygrzaniu panelu w kolejnym procesie – twardnieje (podobnie jak w procesie nakładania soldermaski). Jest to metoda wykorzystywana przy dużych partiach produkcyjnych.

- Nadruk automatyczny – wykonywany poprzez automat. Nie ma potrzeby wykonywania sita stalowego. Metoda wykorzystywana jest w prototypowych i małych seriach produkcyjnych.

ETAP 13. Test elektryczny

Jako ostateczny środek ostrożności zostaje przeprowadzony test elektryczny. Zautomatyzowana procedura potwierdza funkcjonalność płytki PCB i zgodność z oryginalnym projektem.

ETAP 14. Podział panelu produkcyjnego

Ostatni etap produkcji płytek drukowanych to wycinanie PCB z panelu, który składa się z wielu projektów. Są to często projekty od różnych klientów. Panele, które mają być od siebie oddzielone, są separowane przy pomocy standardowego frezu płaskiego. Natomiast z panelu produkcyjnego separowane są także tzw. formatki PCB, które po zamontowaniu elementów elektronicznych można oddzielić poprzez np. odłamanie. Nadawanie kształtu formatce odbywa się poprzez tzw. rylcowanie, do którego używa się frezu typu V (w kształcie ołówka).

PRODUKCJA NA ZAMÓWIENIE W MICROBOTIC

Produkcja płytek PCB to skomplikowany proces, który pochłania mnóstwo pracy. Aby zagwarantować, że obwody drukowane będą produkowane z oczekiwaną – wysoką jakością, wydajnością i trwałością, musisz wybrać producenta PCB, który ma odpowiedni poziom wiedzy i skupia się na jakości na każdym etapie.

Produkcja PCB to nasza specjalność. Wykonujemy płytki drukowane na zamówienie, skupiając się na staranności i dbałości o szczegóły. W MICROBOTIC uważamy, że miarą naszego sukcesu jest sukces naszych klientów. Na pierwszym planie stawiamy relację z klientem. Wiedza i doświadczenie naszej wykwalifikowanej kadry pozwalają nam szybko i skutecznie reagować na ich potrzeby, dostarczając produkty na miarę wszystkich potrzeb i wytwarzając bardzo precyzyjne obwody drukowane.

Produkcja płytek drukowanych odbywa się w seriach prototypowych oraz masowych. Oferujemy także profesjonalne usługi montażowe elementów SMD czy THT. Skorzystaj z naszej bezpłatnej wyceny i zamów usługę produkcji płytek PCB w MICROBOTIC.